Zellfertigung

Die Zelle ist die Schlüsselkomponente des Akkus. Unsere Zellfertigungsanlagen nutzen vollautomatische Produktionslinien zur Herstellung erstklassiger Zellen. Das One-Piece-Flow-System garantiert eine hohe Effizienz in Produktion und Prüfung. Eine ständige Kontrolle durch das Qualitätsmanagement gewährleistet einen gleichbleibend hohen Qualitätsstandard der Produkte.

Batterieherstellung

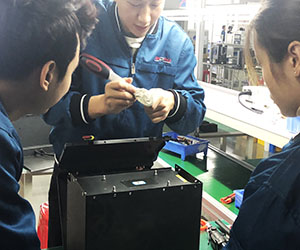

Mit der Entwicklung der Wirtschaft wünschen sich immer mehr Menschen maßgeschneiderte Batteriepakete, um ihren Bedarf zu decken. Kleine Mengen und schnelle Lieferung stellen eine große Herausforderung für die flexible Produktion dar. Superpack verfügt über mehrere halbautomatische Produktionslinien für Kleinaufträge, Prototypen und Muster. Der Schlüsselprozess umfasst Folgendes:

1. Vorbereitung

Die Vorbereitung der Kabel erfolgt durch Ablängen, Abisolieren und Verzinken der Kabel, um sicherzustellen, dass in den folgenden Schritten keine Fehler auftreten. Die Schweißkontakte sind so vorbereitet, dass unnötige Schweißnähte in der Produktion vermieden werden. In diesem Stadium werden auch die Sicherheitsbretter für die Produktion vorbereitet. Alle Kabel und Komponenten sind verlötet.

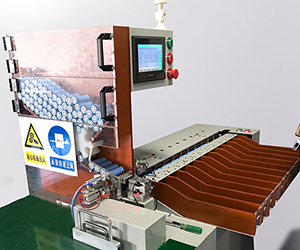

2. Zellen testen, isolieren und verkleben

Zellen werden von automatischen Maschinen nach Kapazität, Spannung und Widerstand getestet und sortiert. Anschließend werden die Zellen mit Isolierband verklebt, um sie vor Kurzschlüssen zu schützen. Anschließend wird oben auf der Zelle eine Unterlegscheibe angebracht. Die Unterlegscheibe hat zwei Funktionen: Isolierung und Abschneiden der positiven Elektrode.

Die Zellen werden mit Spezialkleber zusammengeklebt. Dieser Vorgang gewährleistet die Stabilität des Akkupacks und entlastet die Schweißverbindungen. Wenn sie nicht zusammengeklebt wären, würde sich die Spannung auf die geschweißten Verbindungen auswirken.

3. Schweißanschlüsse

Sobald die Zellen isoliert und verklebt sind, werden sie verschweißt. Der Schweißvorgang wird mit einem Widerstandsschweißgerät durchgeführt. Die verwendeten Steckverbinder sind komplett aus rostfreiem Nickel gefertigt. Aufgrund der maßgeschneiderten Ausrüstung erreicht der Schweißprozess höchste Stabilität.

4. Testen Sie die Platine

Die Prüfung von Sicherheitsplatinen (PCB) wird mit speziell entwickelten Testern durchgeführt.

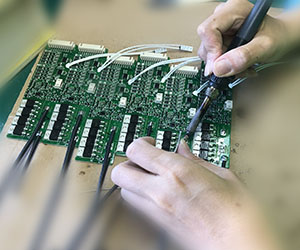

5. Auf die Platine löten

Nachdem die Sicherheitsplatinen getestet und vorbereitet wurden, werden sie auf den Akku gelötet.

6. Ultraschallschweißen/Folienschrumpfen

Es gibt verschiedene Möglichkeiten, die Elektronik vor äußeren Einflüssen zu schützen. Die Akkupacks können in ein speziell entwickeltes Gehäuse integriert werden. In Sonderfällen wird dieses Gehäuse zusammengesetzt und ultraschallverschweißt. In vielen Fällen verfügt der Akku über eine Schrumpffolie, die durch die Hitze einer Heißluftpistole oder eines Schrumpftunnels am Akku anliegt.

7. Endkontrolle und Verpackung

Am Ende des Produktionsprozesses durchlaufen alle Geräte eine Endkontrolle. Der Test wird mit einer Alterungsmaschine durchgeführt. Hier besteht die Möglichkeit, die Kommunikation des Akkupacks zu überprüfen. Testprotokolle werden automatisch erstellt und gespeichert. Die Seriennummer wird im Akkupack registriert und ein Etikett generiert.

Die Verpackung ist der letzte Schritt in der Produktionskette. Die Mitarbeiter stellen sicher, dass alle Akkupacks über eine gültige UN-Transportzertifizierung (UN 38.3) verfügen und die Verpackung entsprechend gekennzeichnet ist.

Superpack baute in Xupai, unserem Mutterunternehmen in der Provinz Zhejiang, eine vollautomatische Produktionslinie zur Herstellung von E-Bike-Batterien. Gleichbleibend hochwertige Produkte und schnelle Lieferung helfen unseren E-Bike-Kunden, schnell von herkömmlichen Blei-Säure-Batterien auf Lithium-Ionen-Batterien umzusteigen, gemäß den neuesten Vorschriften in China.

Herstellung tragbarer Kraftwerke